Nowa metoda produkcji addytywnej w Australii pozwala uzyskać mocniejszy, bardziej plastyczny i tańszy stop tytanu.

- Oszczędność ≈ 29% kosztów.

- Jednorodna i równosiężna struktura ziarna.

- Większa wytrzymałość i plastyczność.

- Eliminacja wanadu.

- Projektowanie predykcyjne oparte na P

Nowy stop tytanu drukowany w 3D: bardziej wytrzymały i ekonomiczny niż kiedykolwiek

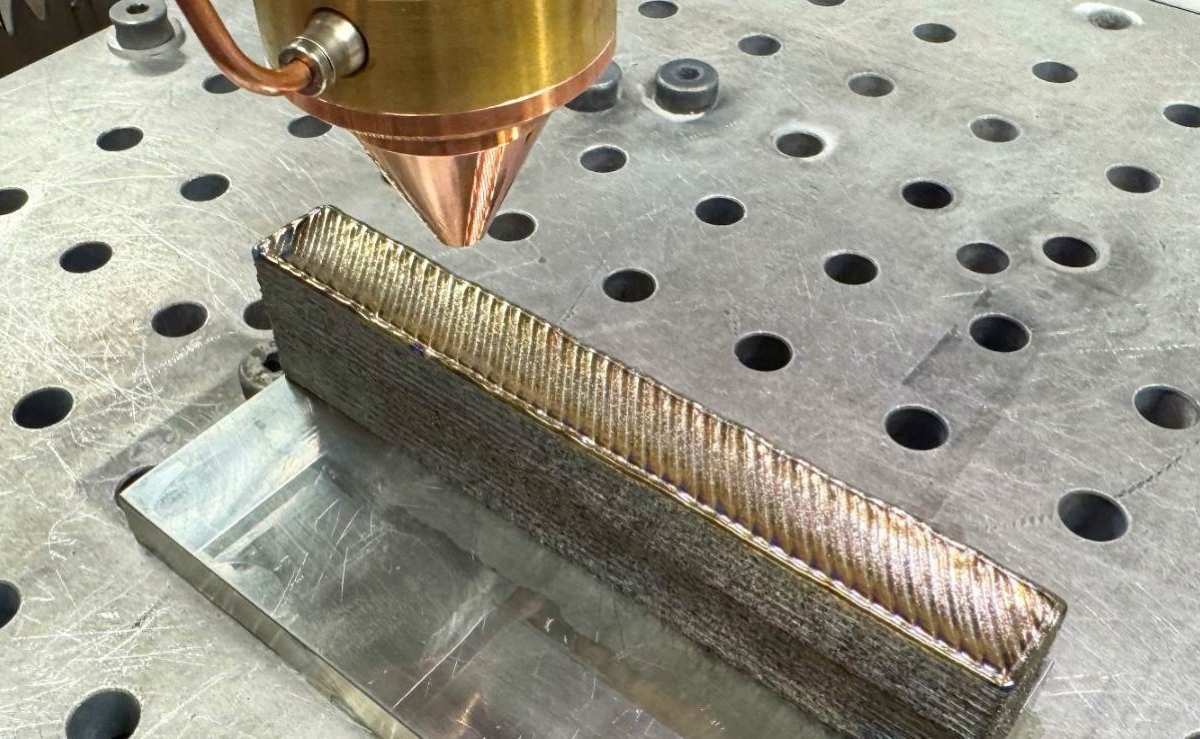

Zespół naukowców z RMIT University w Australii opracował stop tytanu drukowany w 3D, którego produkcja kosztuje około 29% mniej niż tradycyjny stop Ti-6Al-4V. Kluczem do obniżenia kosztów było zastąpienie wanadu — coraz droższego i coraz trudniej dostępnego — bardziej obfitymi i tańszymi pierwiastkami, bez utraty podstawowych właściwości mechanicznych, takich jak wytrzymałość i plastyczność.

Dlaczego jest to ważne

Klasyczny stop Ti‑6Al‑4V został opracowany do procesów odlewania lub kucia, a nie do produkcji addytywnej. Podczas drukowania 3D ma tendencję do tworzenia kolumnowych struktur krystalicznych, co sprawia, że materiał jest bardzo wytrzymały w jednym kierunku, ale mniej niezawodny w innych. Ograniczało to jego pełne wykorzystanie w wymagających branżach, takich jak lotnictwo czy medycyna.

Nowa formuła pozwoliła uzyskać jednolite ziarno, eliminując anizotropię mechaniczną i poprawiając spójność strukturalną. Otwiera to drogę do bardziej niezawodnych i trwałych elementów bez konieczności stosowania kosztownych procesów obróbki końcowej.

Podejście naukowe

Zespół ocenił trzy parametry termodynamiczne w celu przewidywania i kontrolowania struktury ziarna: zakres utwardzania nierównowagowego (ΔTs), współczynnik ograniczenia wzrostu (Q) oraz parametr nadmiernego schładzania (P). Po latach eksperymentów potwierdzono, że P jest najlepszym wskaźnikiem do projektowania nowych stopów, ponieważ pozwala przewidzieć, czy materiał drukowany będzie miał ziarno równosięczne czy kolumnowe.

Dzięki tej metodologii możliwe jest przyspieszenie rozwoju materiałów i skrócenie cykli testowych, unikając kosztownych iteracji.

Walidacja i najbliższa przyszłość

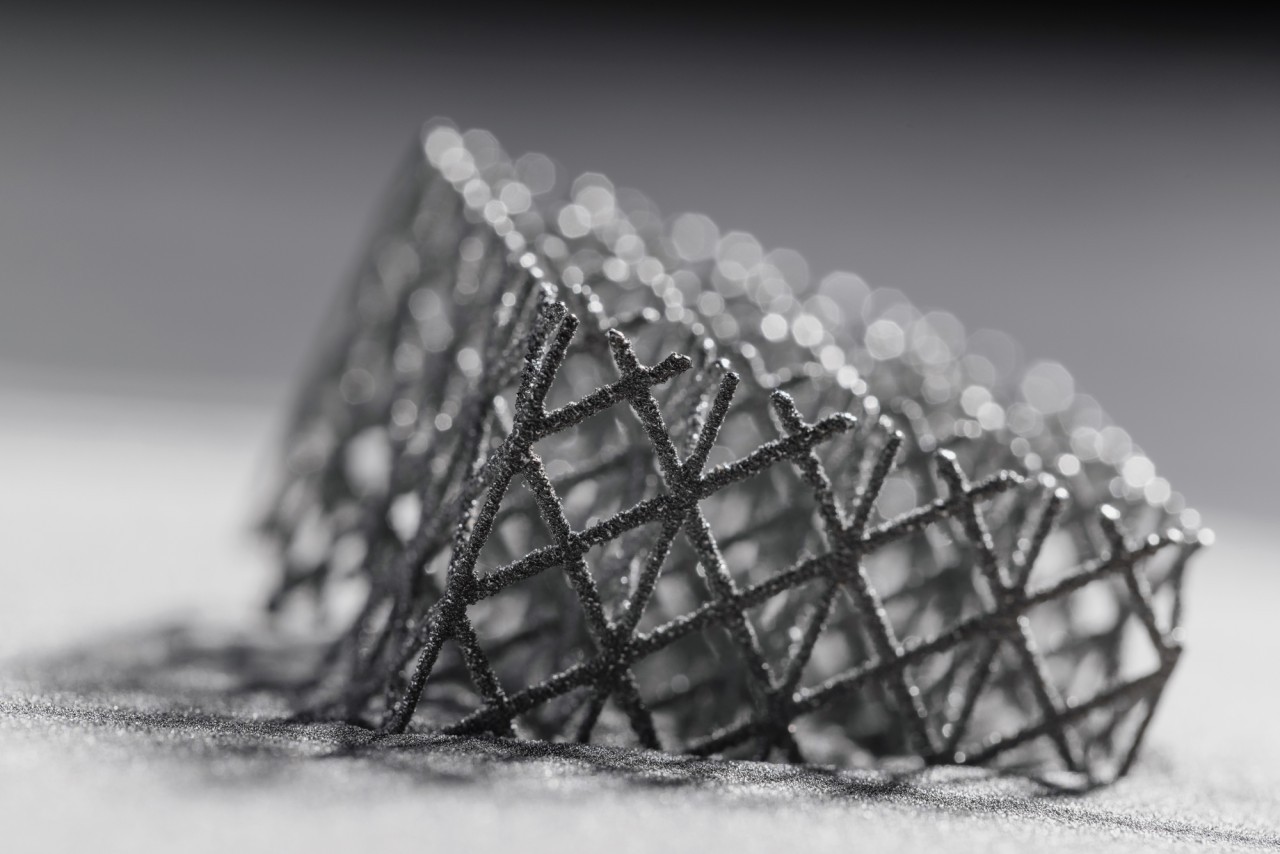

Badania zostały przetestowane w laboratorium i uzyskały już tymczasowy patent. Zespół poszukuje partnerów z branży lotniczej, motoryzacyjnej i medycznej, aby wprowadzić stop do produkcji przemysłowej. Wszechstronność tego materiału pozwala wyobrazić sobie jego zastosowanie w spersonalizowanych implantach, komponentach dronów lub krytycznych częściach samolotów.

Postęp ten jest zgodny z globalnymi trendami, które dążą do zastąpienia rzadkich elementów alternatywami dostępnymi w dużych ilościach, bez utraty wydajności. Podobne przykłady wykorzystania tlenu lub żelaza w nowych stopach tytanu są już badane w tym samym celu: obniżenie kosztów i zmniejszenie śladu środowiskowego.

Potencjał

Technologia ta oferuje wyraźne korzyści na drodze do bardziej przyjaznego dla środowiska przemysłu:

- Mniej odpadów: produkcja addytywna znacznie ogranicza ilość odpadów w porównaniu z tradycyjną obróbką skrawaniem.

- Oszczędność energii: wyeliminowanie krytycznych metali, takich jak wanad, zmniejsza zapotrzebowanie na energię w łańcuchu dostaw.

- Większa trwałość: jednorodne struktury krystaliczne poprawiają wytrzymałość i zmniejszają częstotliwość wymiany części.

- Szersze zastosowania: od lżejszych samolotów po dostosowane protezy, sprzyjające wysokowartościowej gospodarce o obiegu zamkniętym.

- Podstawa dla nowych rozwiązań: metodę predykcyjną można powielać w celu stworzenia innych zoptymalizowanych stopów z materiałów łatwo dostępnych i nadających się do recyklingu.

Postęp ten nie jest jedynie ulepszeniem technicznym: to strategiczny krok w kierunku modelu przemysłowego łączącego wydajność, dostępność i zrównoważony rozwój w materiałach o wysokiej wydajności.